3.2 Выполнение технического обслуживания ТО-1

3.2.1 Общие требования

Техническое обслуживание ТО-1 предназначено для поддержания электропоезда в технически исправном состоянии, выявления неисправностей оборудования, возникающих на ранней стадии, содержания электропоезда в надлежащем санитарно-гигиеническом и культурном состоянии, обеспечения пожарной безопасности и безаварийной работы оборудования.

Техническое обслуживание ТО-1 выполняется локомотивными бригадами при приемке-сдаче электропоезда в пунктах смены, на станционных путях, при остановках на промежуточных железнодорожных станциях, в ожидании работы и вводе в работу, при экипировке.

Конкретные объемы работ, выполняемые локомотивными бригадами при проведении ТО-1, определяются владельцем инфраструктуры исходя из местных условий и конкретный участков эксплуатации электропоезда.

Ответственность за качественное выполнение ТО-1 и соблюдение мер безопасности возлагается на машиниста, который также должен контролировать работу помощника машиниста.

При выполнении технического обслуживания ТО-1 локомотивная бригада обязана выполнять требования мер безопасности, указанные в разделе 2 настоящего Руководства по эксплуатации ЭС104.0.00.000.000 РЭ7, а также установленные требованиями государственных и локальных нормативно-правовых актов в сфере охраны труда, а также меры безопасности определенные владельцем инфраструктуры исходя из местных условий.

Техническое обслуживание ТО-1 должно включать в себя:

- внешний осмотр электропоезда;

- проверка работоспособности электрического оборудования и систем электропоезда;

- проверку готовности тормозного оборудования;

- экипировку электропоезда;

- очистка подвагонного оборудования (в зимний период).

Приемка электропоезда должна начинаться с проверки записей в журнале технического состояния электропоезда о полном укомплектовании и исправности первичных средств пожаротушения, автоматической пожарной сигнализации и системы пожаротушения, приборов безопасности и радиосвязи, а также записей об устранении ранее выявленных неисправностях

3.2.2 Внешний осмотр электропоезда

При внешнем осмотре электропоезда обращают внимание:

- на комплектность, исправность и своевременную поверку (для фала и аварийных лестниц – 1 раз в год) инвентарного оборудования. Инвентарное оборудование должно располагаться в специально отведенных местах, согласно Приложения Б Руководства по эксплуатации ЭС104.0.00.000.000 РЭ часть 1. Комплект монтажного инструмента должен быть исправным и находиться в специальном ящике.

- на комплектность и исправность первичных средств пожаротушения салонов и кабин управления. Первичные средства пожаротушения должны располагаться в специально отведенных местах, согласно Приложения Б Руководства по эксплуатации ЭС104.0.00.000.000 РЭ часть 1. Предохранительные чеки запорно-пусковых устройств огнетушителей должны быть опломбированы. Срок эксплуатации огнетушителя не должен превышать установленных заводом-изготовителем сроков (срок эксплуатации, месяц и год изготовления огнетушителя указаны на заводской этикетке). По показаниям индикатора давления произвести визуальный контроль давления в огнетушителе. Стрелка индикатора должна находиться в зеленом секторе шкалы. Положение стрелки индикатора в красном секторе шкалы указывает на недостаточное или избыточное давление в корпусе огнетушителя. Запрещается эксплуатировать огнетушитель с индикатором давления имеющем механические повреждения, без чек запорно-пусковых устройств и пломб (рисунок 3.1);

- на состояние сварных швов рамы тележки;

- на состояние колесных пар по кругу катания (в доступных местах);

- на наличие и целостности устройств, предохраняющих от падения элементов механического оборудования на путь (предохранительные тросики гидравлических демпферов виляния);

- на целостность болтовых креплений гидравлических демпферов, кронштейнов торсионной системы стабилизации, адаптеров пневморессор, корпусов, сайлентблоков и крышек буксовых узлов;

- на целостность крепления осевых датчиков (ОДМ-2), датчиков пути и скорости (ДПС), устройств заземления и датчиков температуры, установленных на корпусах буксовых узлов, целостность подводящих к ним кабелей и их крепление в зажимах.

- на состояние и целостность цилиндрических пружинных рессор первой ступени рессорного подвешивания;

- на целостность болтовых креплений кронштейнов, полуклиц, хомутов рукавов и наконечников системы подачи песка, целостность штуцеров трубопроводов подачи сжатого воздуха к форсунке, целостность подводящих кабелей обогрева песка. Проверить уровень песка в бункерах (через мерное стекло);

- на целостность камер пневматических рессор, отсутствие утечек сжатого воздуха по подводящим трубопроводам, регуляторам положения кузова, предохранительным клапанам и кранам шаровым разобщительным адаптеров пневматических рессор;

- на состояние редуктора тягового привода и отсутствии утечек или подтеков масла;

- на состояние, целостность и фиксацию рукояток торсов управления отпуском стояночного тормоза;

- на наличие, состояние и целостность шунтов защитного заземления механического оборудования;

- на состояние и крепление (в доступных местах) дисков тормозных колесных и дисков тормозных осевых, тормозных блоков и тормозных накладок;

- на состояние крепления клапанов сбрасывающих трехпозиционных системы противоюза, наличие у них защитных крышек и кожухов, целостность подводящих кабелей и трубопроводов, отсутствие утечек сжатого воздуха;

- на состояние крепления индикаторов тормозных, целостность остекления окон индикатора, целостность подводящих трубопроводов, отсутствие утечек сжатого воздуха;

- на состояние болтового крепления выдвижных подножек, состояние их ступеней и поручней, целостность подводящих кабелей. Проверить положение переключателя РУЧНОЕ – АВТОМАТ – БЛОКИРОВКА на фронтальной поверхности подводки;

- на состояние крепления подвагонных контейнеров электрического оборудования и аккумуляторных батарей (без открытия крышек и люков), закрытие крышек контейнеров на все замки (имеющиеся на замках защитные должны быть закрыты), наличие и исправность шунтов защитного заземления, состояние подводящих кабелей и разъемов (внешним осмотром);

- на состояние крепления подвагонного контейнера блока пневматического оборудования, целостность шунтов защитного заземления, подводящих кабелей и трубопроводов, отсутствие утечек сжатого воздуха. Открыт крышку контейнера блока тормозного оборудования для проверки положения разобщительных кранов и переключательного органа блока управления стояночным тормозом. Положение разобщительных кранов блока тормозного оборудования должно соответствовать таблице 3.1.

- на состояние крепления контейнера компрессорного агрегата, целостность шунтов защитного заземления, подводящих кабелей и трубопроводов, отсутствие утечек сжатого воздуха. Положение механических жалюзи компрессора должно соответствовать времени года – зима или лето;

- на состояние крепления контейнера вспомогательного компрессора, целостность шунтов защитного заземления, подводящих кабелей и трубопроводов, отсутствие утечек сжатого воздуха. Открыв крышку контейнера убедится, что положение кранов разобщительных КН1 и КН3 соответствует предстоящей работе (таблица 3.1);

- на состояние крепления контейнера модуля кранов разобщительных, целостность подводящих трубопроводов, отсутствие утечек сжатого воздуха. Открыв крышку контейнера убедится, что положение кранов разобщительных КрРШ1 и КрРШ2 соответствует предстоящей работе (таблица 3.1);

- на состояние крепления воздушных резервуаров РС1, РС2 и РС3, целостность подводящих трубопроводов, отсутствие утечек сжатого воздуха. Удалить конденсат из резервуара РС1 через клапан сбрасывающий;

- на состояние крепления контейнера тягового преобразователя, на отсутствие подтеков охлаждающей жидкости на трубопроводах, идущих к тяговому преобразователю. Краны шаровые на трубопроводах охлаждающей жидкости должны быть открыты;

- на состояние головной автоматической сцепки, состояние ее крэш-элемента и поглощающего аппарата, проверить ее готовность к сцеплению;

- на состояние и исправность концевых рукавов РУ1 и РУ2 со стороны кабины управления головного вагона. При необходимости продуть тормозную и питательную магистраль порядком, установленным владельцем инфраструктуры. После продувки, рукава должны быть закреплены на подвесках, а концевые краны КНК1 и КНК2 закрыты.

- на состояние крепления приемных катушек и путеочистителя;

- на состояние и крепление межвагонных переходов;

- на состояние межвагонных сцепок и крепление полумуфт, на состоние крэш-элементов и поглощающих аппаратов межвагонных сцепок, на наличие и целостность шунтов заземления;

- на состояние крепления кабеле межвагонных электрических соединений (визуально) и пневматических трубопроводов, на открытое состояние концевых кранов между вагонами;

- на состояние крышевого оборудования и отсутствие посторонних предметов на крыше (без подъема на крышу);

- на состояние оборудования электрических шкафов в кабине управления и в потолочном пространстве вагона, обращая внимание положение автоматических выключателей, на отсутствие временных перемычек и посторонних предметов. После визуального осмотра, двери электрических шкафов необходимо закрыть и зафиксировать соответствующими ключами;

- на наличие всех ключей в замковом выключателе, мультипликаторах и устройствах выдачи ключей контейнера +462.20, на наличие ключей на ручном приводе заземляющего разъединителя. Все ключи должны находится на своих местах в соответствии со цветовой гаммой;

- на состояние, целостность и исправность внутривагонного оборудования пассажирских салонов и кабины машиниста (кресла, двери, окна, лобовые стекла, багажные полки, шкафы, облицовки стенок и потолка, внутреннее освещение), на качество проведения уборки пассажирских салонов;

- на исправное состояние пульта управления и его элементов;

- на исправное состояние санитарных модулей, экипировку их водой и необходимыми туалетными принадлежностями. Баки для чистой воды должны быть заправлены, а баки для бытовых, сточных вод откачены;

- на сроки поверки измерительных приборов (сроки поверки не должны быть нарушены);

- на наличие пломб в установленных местах.

| ВНИМАНИЕ Визуальный осмотр состояния болтовых креплений осуществляется по совпадению контрольных рисок на головке болта и элементах оборудования |

3.2.3 Проверка работоспособности электрического оборудования и систем электропоезда

При проверке работоспособности электрического оборудования и систем электропоезда выполнить следующее операции:

- выполняется процедура заземления электропоезда при помощи системы мастер-ключ и работа замкового выключателя, мультипликаторов и устройств выдачи ключей. После окончания проверки ключи установить в исходное положение;

- выполняется проверка органов управления расположенных на пульте кабины управления и панели переключателей шкафа +115. Органы управления должны находиться в исправном состоянии, иметь свободное, фиксированное включение и выключение, импульсные переключатели должны свободно возвращаться исходное положение (после проверки органов управления необходимо вернуть в штатное положение);

- выполняется проверка элементов световой сигнализации, приборов индикации и манометров, которые должны отображать достоверную информацию и соответствовать показаниям, выводимым на экран монитора;

- выполняется проверка и настройка экранов мониторов на пульте управления. Клавиши должны иметь свободное нажатие и производить определенные манипуляции или ввод данных в зависимости от назначения клавиши. Информация должна четко отображаться на экране дисплея;

- выполняется проверка работоспособности приборов безопасности (БЛОК) и отображение достоверной визуальной информации на мониторе. Устанавливают съемный носитель в блок БС-СН/БЛОК и убеждаются о начале записи данных;

- выполняется проверка работы радиостанции посредством приема и передачи информации в различных диапазонах радиоволн;

- выполняется проверка работы стеклоочистителей и омывателя стекла, солнцезащитной шторки;

- выполняется проверка работы обогрева лобовых стекол кабины машиниста (в зимнее время года);

- выполняется проверка работы обогрева ниши ног машиниста и помощника машиниста;

- выполняется проверка работы прожекторов, сигнальных фонарей и звуковых сигналов (в местах, определенным владельцем инфраструктуры);

- выполняется проверка работы системы видеонаблюдения и оповещения пассажиров. Дисплей в кабине управления должен четко отображать информацию, передаваемую с внутренних и наружных видеокамер. В каждом вагоне должна обеспечиваться звуковая трансляция, а также вывод и отображение соответствующих текстов на индикаторах. Связь между кабинами управления, а также между кабиной и переговорными устройствами салона должна находиться в работоспособном состоянии;

- выполняется проверка работы пожарной сигнализации и пожаротушения и убедиться в отсутствии диагностических сообщений о неисправности системы;

- выполняется проверка исправного состояния внутреннего/аварийного освещения в салонах и кабинах управления электропоезда;

- выполняется проверка работы вспомогательного компрессора;

- выполняется проверка работы аккумуляторной батареи. При отсутствии питания от контактной сети или внешнего источника питания, должна отображаться разрядка батареи на вольтметре, а при питании от контактной сети или внешнего источника питания должна происходить зарядка аккумуляторной батареи;

- выполняется проверка работы токоприемника на подъем и опускание;

- выполняется проверка работы быстродействующего выключателя на включение и выключение;

- выполняется проверка работе тяговых преобразователей, установки охлаждения и преобразователей собственных нужд. О нормальной работе будет свидетельствовать стабильная работа тягового оборудования, вспомогательных цепей и низковольтных потребителей, а также отсутствие диагностических сообщений о неисправности выводимых на экранам мониторов;

- выполняется проверка работы главных компрессоров на включение и отключение при установленных параметрах давления в питательной магистрали;

- выполняется проверка работы установок кондиционирования воздуха в кабинах управления и салонах электропоезда, температура в салонах электропоезда;

- выполняется проверка работы нагревателей, расположенных в зоне входа/выхода автоматических дверей (в зимнее время года при открытии дверей);

- выполняется проверка работы автоматических дверей и выдвижных ступенек. Двери должны блокироваться и разблокироваться с пульта машиниста и открываться с помощью кнопок, расположенных с наружной и внутренней стороны полотна двери. Подножки должны иметь свободный ход при работе из положения «задвинута» в положение «выдвинута» и обратно;

- выполняется проверка работы дверей кабины машиниста, служебного тамбура и межвагонных переходов. Двери должны беспрепятственно открываться, закрываться и иметь свободный ход. Ручки должны обеспечивать открытие и закрытие дверей без заеданий. Замки осуществлять блокировку и разблокировку двери снаружи и изнутри;

- выполняется проверка работы санитарного модуля. Индикация должна сигнализировать о занятости или свободности туалета. В исправном состоянии должны находиться – устройство смыва, дозатор мыла, кнопка аварийного вызова, переговорное устройство, вентиляция, громкоговоритель. При поднесении рук под кран умывальника должна сработать функция подачи воды;

- выполняется проверка работы электрической схемы тяговых двигателей. Постановкой контроллера ТЯГА-ТОРМОЖЕНИЕ в положение «Тяга», убедится в сборе силовой схемы и начала движения электропоезда. По экрану монитора убедиться в появлении тока цепи тяговых двигателей. Проверку осуществить при движении вперед и назад с каждой кабины управления поочередно;

- выполняется проверка работы устройств подачи и сушки песка;

- в кабинах управления и салоне выполняется проверка работоспособности холодильника, микроволновой печи, кулеров;

- осматривается кузов электропоезда на отсутствие внешних механических повреждений, отсутствие повреждений лакокрасочного покрытия и отсутствие следов вандализма (граффити, разбитые окна и пр.);

- выполняется полуавтоматическая полная или сокращенная проверка тормозов в соответствии с представленным порядком действий на экране монитора.

3.2.4 Проверка готовности тормозного оборудования

а) Положение разобщительных кранов:

Разобщительные краны тормозного и пневматического оборудования электропоезда позволяют эксплуатировать электропоезд как в штатном режиме (при управлении автоматическими тормозами из кабины управления электропоездом), так и переключить тормозное оборудование для возможности управления автоматическими тормозами электропоезда из кабины управления ведущего локомотива или другого электропоезда (при транспортировании электропоезда как в рабочем, так и не рабочем (холодном) состоянии). Положение кранов разобщительных при том или ином режиме работы электропоезда приведены в таблице 3.1.

| Разобщительный кран | Режимы работы электропоезда | |||||

| Одиночный электропоезд | Сдвоенный электропоезд | Транспортирование локомотивом | ||||

| Ведущий | Ведомый | Питание от локомотива – эксплуатация | Питание от локомотива – пересылка | Пересылка в холодном состоянии | ||

| КОНЦЕВЫЕ КРАНЫ (все головные вагоны) | ||||||

| КНК1,КНК2 | ● | ○1) | ○2) | ○2) | ○2) | ○2) |

| КНК3,КНК4 | ○ | ○ | ○ | ○ | ○ | ○ |

| КОНЦЕВЫЕ КРАНЫ (все прицепные вагоны) | ||||||

| КНК1,КНК2 | ○ | ○ | ○ | ○ | ○ | ○ |

| КНК3,КНК4 | ○ | ○ | ○ | ○ | ○ | ○ |

| БЛОКИ ТОРМОЗНОГО ОБОРУДОВАНИЯ 420 (все вагоны) | ||||||

| КрРШ1 | ○ | ○ | ○ | ○ | ● | ● |

| КрРШ23) | Ш | Ш | Ш | Ш | Х | Х |

| КрРШ3 | ○ | ○ | ○ | ○ | ○ | ○ |

| КрРШ4 | ○ | ○ | ○ | ○ | ● | ● |

| КрРШ5 | ○ | ○ | ○ | ○ | ○ | ○ |

| КрРШ6 | ○ | ○ | ○ | ○ | ○ | ○ |

| КрРШ7 | ○ | ○ | ○ | ○ | ○ | ○ |

| КрРШ8 | ○ | ○ | ○ | ○ | ●4) | ●4) |

| КрРШ9 | ○ | ○ | ○ | ○ | ●4) | ●4) |

| ПУЛЬТ УПРАВЛЕНИЯ (все головные вагоны) | ||||||

| Блок исполнительный крана машиниста 345 | ||||||

| КрРШ1 | ○ | ○ | ● | ● | ● | ● |

| КрРШ25) | Д | Д | Д | Д | Д | Д |

| КрРШ3 | ○ | ○ | ○ | ○ | ● | ● |

| Электропневматический клапан автостопа (ЭПК) | ||||||

| КН1 | ○ | ○ | ● | ○ | ● | ● |

| КН2 | ○ | ○ | ● | ○ | ● | ● |

| Блок пневматических приборов (БПО1 – кресла, стеклоочиститель) | ||||||

| КрРШ1 | ○ | ○ | ○ | ○ | ● | ● |

| КрРШ2 | ○ | ○ | ○ | ○ | ● | ● |

| КрРШ3 | ○ | ○ | ○ | ○ | ● | ● |

| КрРШ4 | ○ | ○ | ○ | ○ | ● | ● |

| Блок пневматических приборов (БПО2 – звуковые сигналы) | ||||||

| КрРШ1 | ○ | ○ | ○ | ○ | ● | ● |

| КрРШ2 | ○ | ○ | ○ | ○ | ● | ● |

| МОДУЛЬ КРАНОВ РАЗОБЩИТЕЛЬНЫХ (МКР) (все головные вагоны) | ||||||

| КрРШ1 | ○ | ○ | ○ | ○ | ● | ● |

| КрРШ2 | ● | ● | ● | ○6) | ○6) | ○6) |

| МОДУЛЬ ВСПОМОГАТЕЛЬНОГО КОМПРЕССОРА (МВК) (все моторные вагоны) | ||||||

| КН1 | ○ | ○ | ○ | ○ | ○ | ○ |

| КН2 | ● | ● | ● | ● | ○ | ○ |

| КН3 | ○ | ○ | ○ | ○ | ● | ● |

| БЛОК ПНЕВМАТИЧЕСКОГО ОБОРУДОВАНИЯ (БПО – песок) (все моторные вагоны) | ||||||

| КрРШ1 | ○ | ○ | ○ | ○ | ● | ● |

| ПНЕВМОРЕССОРЫ (все вагоны) | ||||||

| КН5, КН6 | ● | ● | ● | ● | ● | ● |

| САНИТАРНЫЙ МОДУЛЬ (все головные вагоны) | ||||||

| КН7 | ● | ● | ● | ● | ● | ○ |

| 1) краны открывают только со стороны ведомого электропоезда;2) краны открывают только со стороны ведущего локомотива или электропоезда3) кран КрРШ2 имеет два положение «Ш» – штатное, «Х» – положение крана для режима пониженной тормозной эффективности (режим «холодного следования»);4) после перекрытия разобщительных кранов КрРШ8 и КрРШ9 необходимо на каждой колесной паре произвести отпуск стояночного пружинного тормоза вручную, при помощи рукоятки троса управления отпуском стояночного тормоза; 5) кран КрРШ2 имеет два положения «Д» – дистанционный и «Р» – ручной;6) кран КрРШ2 модуля кранов разобщительных открывается при объединении электропоезда с ведущим локомотивом или другим электропоездом только посредством одной тормозной магистрали, без объединения магистралей питательных. В противном случае кран должен быть закрыт. Кран открывать только на головном моторном вагоне, ближнем к ведущему локомотиву/электропоезду. | ||||||

| Условные обозначения:○– кран открыт; ●- кран закрыт. | ||||||

| ПРЕДУПРЕЖДЕНИЕЕсли объединение электропоезда с ведущим локомотивом или другим электропоездом осуществляется только посредством одной тормозной магистрали, без объединения магистралей питательных, давления сжатого воздуха для открытия клапана КМД3 будет недостаточно, и сжатый воздух в пневморессорах будет отсутствовать. В этом случае, если разобщительный кран КрРШ2 блока тормозного оборудования (БТО) будет оставлен в положении «Ш», то при разрядке тормозной магистрали на 0,15 МПа, давление сжатого воздуха в цилиндрах тормозных блоков вагонов может достичь величины 0,27 МПа (вагоны 1, 5), 0,33 МПа (вагоны 2, 4) и 0,26 (вагон 3), что при неблагоприятных условиях (низком коэффициенте сцепления) может привести к юзу и повреждению поверхности катания колес. | ||||||

б) Проверка работоспособности тормозного оборудования электропоезда

В соответствии с «Правилами технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава» установлены следующие виды опробования тормозов электропоезда – полное и сокращенное.

На электропоезде реализовано полуавтоматическое опробование тормозов, требующее от локомотивной бригады частичного участия. Для начала опробования тормозов, необходимо из «Основного экрана» терминала управления и диагностики, перейти в экран «Тормоза» и выбрать полную или сокращенную проверку тормозов.

1) Полная проверка тормозов

Полная проверка тормозов электропоезда начинается с выбора пункта «Полная проверка тормозов» с экрана терминала управления и диагностики при выполнении следующих условий:

- электропоезд находится в рабочем состоянии, тормозная и питательная магистрали заряжены сжатым воздухом в установленных пределах;

- скорость равна 0 км/ч;

- контроллер ТЯГА-ТОРМОЖЕНИЕ находится в положении «0%» (силы тяги или торможения не заданы);

- приведен в действие стояночный пружинный тормоз;

- переключатель «Направление движения» на пульте управления находится в положении «0»;

- электропневматический клапан автостопа (ЭПК) выключен.

Проверка происходит в следующей последовательности:

- проверка положений ручек разобщительных кранов;

- проверка электропневматического тормоза (ЭПТ);

- проверка работы противоюзной системы;

- проверка темпа служебного торможения;

- проверка темпа экстренного торможения;

- проверка плотности ТЦ;

- проверка стояночного тормоза;

- контроль автоматического тормоза;

- проверка экстренного торможения от контроллера «Тяга/Торможение»;

- проверка клапана аварийного экстренного торможения.

Проверка положений ручек разобщительных кранов:

На головных немоторных вагонах (тип 1) производится контроль положения разобщительных кранов на блоке исполнительном крана машиниста 345 и на трубопроводах тормозной и питательной магистрали к ЭПК (при помощи блока БС-КР):

- разобщительные краны КрРШ1 и КрРШ3 на исполнительном блоке крана машиниста должны быть открыты в обеих кабинах управления;

- разобщительный кран КрРШ2 на исполнительном блоке крана машиниста должен быть в положении «Д» в обеих кабинах управления;

- разобщительные краны КН1 и КН2 на трубопроводах тормозной и питательной магистрали к ЭПК должны быть открыты в обеих кабинах управления.

На вагонах всех типов производится контроль положения разобщительных кранов в блоках тормозного оборудования (БТО 420) (по кодовой линии связи):

- разобщительные краны КрРШ1, КрРШ3, КрРШ4, КрРШ5, КрРШ6, КрРШ7, КрРШ8 и КрРШ9 должны быть открыты на всех вагонах;

- разобщительный кран КрРШ2 на всех вагонах должен находиться в положении «Штатный режим».

При невыполнении любого из вышеперечисленных условий, проверка тормозов прекращается с выводом сообщения на экран терминала управления и диагностики номера неоткрытых кранов и их местоположение (вагон).

Проверка электропневматического тормоза:

После успешного завершения проверки положения ручек разобщительных кранов, на экране монитора управления и диагностики выводится сообщение «Автоматическая проверка ЭПТ».

Во время автоматической проверки ЭПТ производится последовательное задание ступеней торможения индивидуально для каждого вагона. Таблица соответствия ступеней торможения и давлений в цилиндрах тормозных блоков приведена в таблице 3.2.

| №ст. | Давление в цилиндрах тормозных блоков | ||

| Вагоны 1 и 5 типа МПа | Вагон 2 типа МПа | Вагон 3 типа МПа | |

| 1 | 0,05 | 0,05 | 0,05 |

| 2 | 0,1 | 0,1 | 0,1 |

| 3 | 0,2 | 0,2 | 0,2 |

| 4 | 0,3 | 0,25 | 0,24 |

| 5 | 0,35 | 0,29 | 0,27 |

После задания каждой ступени торможения, по прошествии 5 секунд, с погрешностью ±0,01 МПа, проверяется соответствие давления в цилиндрах тормозных блоков ступени торможения. При соответствии параметров степени торможения и давления в цилиндрах тормозных блоков, выполняется последующая ступень, при несоответствии – на экране монитора выводится соответствующее сообщение.

Проверка работы системы противоюза

После проверки всех ступеней торможения дается команда на переход к проверке работы системы противоюза и на экран монитора управления и диагностики выводится сообщение «Проверка системы противоюза».

При этом система управления автоматически производит сброс сжатого воздуха из цилиндров тормозных блоков всех колесных пар и тестирует соответствие данного действия установленным параметрам (заложенным в программу).

Если при выполнении проверки фактические значения не будут соответствовать установленным параметрам, заложенным в программу, на экране монитора управления и диагностики выводятся сообщения «Проверка противоюза не пройдена. Нет готовности системы на вагоне (с указанием его номера)», «Проверка противоюза не пройдена. Сбой работы системы противоюза на вагоне (с указанием его номера)» и проверка прекращается.

Вне зависимости от результатов проверки дается команда на отпуск тормозов.

Проверка темпа служебного торможения

После проверки системы противоюза дается команда на переход к проверке темпа служебного торможения и на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение II и нажать кнопку «Enter» на экране монитора».

При этом, если через 15 секунд после постановки ручки контроллера крана машиниста во II положении, зарядное давление в тормозной магистрали в течение 5 секунд будет в пределах от 0,49 до 0,51 МПа, на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение V». Если за указанный период времени зарядное давление в тормозной магистрали не соответствует указанным величинам, на экран монитора управления и диагностики выводится сообщение «Давление в тормозной магистрали не соответствует зарядному».

При постановке ручки контроллера крана машиниста в V положение, необходимо снизить давление в тормозной магистрали с 0,49 МПа до 0,4 МПа и перевести ручку ККМ в IV положение.

При этом система управления контролирует снижение давления в тормозной магистрали на указанную величину, которое должно произойти за время, не более:

- не более 5 секунд для электропоезда 5-вагонной составности;

- не более 7 секунд для сдвоенных электропоездов составностью 5+5 вагонов.

Если по истечении указанного времени ручка контроллера крана машиниста не установлена в VI положение, на экране монитора управления и диагностики выводится сообщение «Слишком низкий темп разрядки тормозной магистрали».

Проверка темпа экстренного торможения

После успешной проверки темпа служебного торможения на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение II и нажать кнопку «Enter» на экране монитора».

При этом если через 15 секунд после постановки ручки контроллера крана машиниста во II положении, зарядное давление в тормозной магистрали в течение 5 секунд будет в пределах от 0,49 до 0,51 МПа, на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение VI». Если за указанный период времени зарядное давление в тормозной магистрали не соответствует указанным величинам, на экран монитора управления и диагностики выводится сообщение «Давление в тормозной магистрали не соответствует зарядному».

После постановки ручки контроллера крана машиниста в VI положение, система управления контролирует снижение давления в тормозной магистрали с 0,49 до 0,15 МПа за время:

- не более 4,5 секунды для электропоезда 5-вагонной составности;

- не более 8 секунд для сдвоенного электропоезда составностью 5+5 вагонов;

При несоответствии данных требований на экране монитора управления и диагностики выводится сообщение «Слишком низкий темп разрядки тормозной магистрали».

Одновременно системой управления проверяется проходимость тормозной магистрали – темп снижения давления в тормозной магистрали с 0,49 до 0,15 МПа, за время:

- не более 8 секунды для электропоезда 5-вагонной составности;

- не более 18 секунд для сдвоенного электропоезда составностью 5+5 вагонов.

При несоответствии данных требований на экране монитора управления и диагностики выводится сообщение «Низкая проходимость тормозной магистрали».

Одновременно, на каждом вагоне электропоезда, система управления контролирует:

Время наполнения цилиндров тормозных блоков давлением сжатого воздуха от 0 МПа до 0,18 МПа за время:

- не более 3,5 секунды для электропоезда 5-вагонной составности;

- не более 6,5 секунды для сдвоенных электропоездов составностью 5+5, вагонов.

Время наполнения цилиндров тормозных блоков за время не более 5 секунд (для электропоезда 5-вагонной составности) и не более 10 секунд (для сдвоенного электропоезда), до давления:

- головные немоторные вагоны 1 типа – до 0,26 МПа;

- промежуточные моторные вагоны 2 типа – до 0,19 МПа;

- промежуточный немоторный вагон 3 типа – до 0,19 МПа.

При несоответствии данных требований на экране монитора управления и диагностики выводится сообщение «Низкий темп наполнения ТЦ» с указанием номера вагона и оси и проверка прерывается.

Проверка плотности цилиндров тормозных блоков

После успешного завершения проверки темпа экстренного торможения на экран монитора управления и диагностики выводится сообщение «Перевести ручку ККМ в положение IV и нажать кнопку «Enter» на экране монитора».

При этом в течение 60 секунд система управления и диагностики контролирует снижение давление в цилиндрах тормозных блоков. Если за указанное время произойдет снижение давления в цилиндрах тормозных блоков более чем на 0,03 МПа, то проверка прекращается и на экране монитора управления и диагностики выводится сообщение «Самопроизвольный отпуск тормозов» с указанием номера вагона.

Проверка стояночного пружинного тормоза

После успешного завершения проверки плотности тормозных цилиндров на экран монитора управления и диагностики выводится сообщение «Отпустить СПТ».

После того, как СПС будет отпущен путем нажатия кнопки на пульте управления, в течение 12 секунд система управления и диагностики контролирует увеличение давления в цилиндрах стояночного тормоза до величины 0,53 МПа.

В случае достижения требуемой величины давления за время более 12 секунд, на экране монитора системы управления и диагностики выводится сообщение «СПТ неисправен».

После успешного завершения проверки наполнения цилиндров стояночного тормоза, на экран монитора управления и диагностики выводится сообщение «Включить СПТ».

После того, как СПС будет включен (заторможен) путем нажатия кнопки на пульте управления, давление в цилиндрах стояночного тормоза за время не более 20 секунд должно снизится до величины не более 0,1 МПа.

В случае достижения требуемого давления за время более 20 секунд на экране монитора системы управления и диагностики выводится сообщение «СПТ неисправен».

Контроль автоматического тормоза

После успешного завершения проверки стояночного тормоза на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение II».

При этом, после повышении давления в тормозной магистрали до величины 0,35 МПа система управления и диагностики производит контроль времени снижения давления в цилиндрах тормозных блоков с величины 0,18 МПа до 0,025 МПа за время, не более 16 секунд.

В случае невыполнения данного условия, на экране монитора системы управления и диагностики выводится сообщение «Медленный отпуск автоматического тормоза» с указанием номера вагона и оси.

Проверка экстренного торможения от контроллера ТЯГА-ТОРМОЖЕНИЕ

После успешного завершения контроля автоматического тормоза на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение II и нажать кнопку «Enter» на экране монитора».

При этом если через 15 секунд после постановки ручки контроллера крана машиниста во II положении, зарядное давление в тормозной магистрали в течение 5 секунд будет в пределах от 0,49 до 0,51 МПа, на экран монитора управления и диагностики выводится сообщение «Установить ручку контроллера ТЯГА-ТОРМОЖЕНИЕ в положение «Экстренное торможение». Если за указанный период времени зарядное давление в тормозной магистрали не соответствует указанным величинам, на экран монитора управления и диагностики выводится сообщение «Давление в тормозной магистрали не соответствует зарядному».

После постановки ручки контроллера ТЯГА-ТОРМОЖЕНИЕ в положение экстренного торможения, система управления контролирует снижение давления в тормозной магистрали с 0,49 МПа до 0,15 МПа за время не более 3 секунд (для электропоезда 5-вагонной составности) и не более 6 секунд (для сдвоенного электропоезда).

Если за указанный период времени не произошло снижение давления в тормозной магистрали до указанной величины, на экран монитора управления и диагностики выводится сообщение «Слишком низкий темп разрядки тормозной магистрали».

Проверка клапана аварийного экстренного торможения

После успешного завершения проверки экстренного торможения от контроллера «Тяга-торможение» на экран монитора управления и диагностики выводится сообщение «Установить ручку КТТ в нулевое положение».

При этом если через 15 секунд после постановки рукоятки контроллера ТЯГА-ТОРМОЖЕНИЕ в нулевое положение, зарядное давление в тормозной магистрали в течение 5 секунд будет в пределах от 0,49 до 0,51 МПа, на экран монитора управления и диагностики выводится сообщение «Задействовать ударную кнопку Аварийной остановки». Если за указанный период времени зарядное давление в тормозной магистрали не соответствует указанным величинам, на экран монитора управления и диагностики выводится сообщение «Давление в тормозной магистрали не соответствует зарядному».

При этом, если после задействования кнопки «Аварийная остановки» (активации клапана КАЭТ) снижение давления в тормозной магистрали с 0,49 МПа до 0,15 МПа произошло за время не более 3 секунд (для электропоезда 5-вагонной составности) и не более 6 секунд (для сдвоенного электропоезда), на экран монитора управления и диагностики выводится сообщение «Вернуть в исходное положение ударную кнопку Аварийная остановка».

Если за указанный период времени не произошло снижение давления в тормозной магистрали до указанной величины, на экран монитора управления и диагностики выводится сообщение «Слишком низкий темп разрядки тормозной магистрали».

При выполнении всех условий, на экране управления и диагностики выводится сообщение «Проверка прошла успешно, вернитесь в основной экран».

2) Сокращенная проверка тормозов

Общие сведения

Сокращенная проверка тормозов электропоезда начинается с выбора пункта «Сокращенная проверка тормозов» с экрана терминала управления и диагностики при выполнении следующих условий:

- электропоезд находится в рабочем состоянии, тормозная и питательная магистрали заряжены сжатым воздухом в установленных пределах;

- скорость равна 0 км/ч;

- контроллер ТЯГА-ТОРМОЖЕНИЕ находится в положении «0%» (силы тяги или торможения не заданы);

- приведен в действие стояночный пружинный тормоз;

- переключатель «Направление движения» на пульте управления находится в положении «0»;

- электропневматический клапан автостопа (ЭПК) выключен.

Проверка происходит в следующей последовательности:

- проверка положений ручек разобщительных кранов;

- проверка электропневматического тормоза (ЭПТ);

- проверка давления в цилиндрах тормозных блоков при ступени торможения;

- проверка экстренного торможения от контроллера «Тяга/Торможение»;

Проверка положений ручек разобщительных кранов:

На головных немоторных вагонах (тип 1) производится контроль положения разобщительных кранов на блоке исполнительном крана машиниста 345 и на трубопроводах тормозной и питательной магистрали к ЭПК (при помощи блока БС-КР):

- разобщительные краны КрРШ1 и КрРШ3 на исполнительном блоке крана машиниста должны быть открыты в обеих кабинах управления;

- разобщительный кран КрРШ2 на исполнительном блоке крана машиниста должен быть в положении «Д» в обеих кабинах управления;

- разобщительные краны КН1 и КН2 на трубопроводах тормозной и питательной магистрали к ЭПК должны быть открыты в обеих кабинах управления.

На вагонах всех типов производится контроль положения разобщительных кранов в блоках тормозного оборудования (БТО 420) (по кодовой линии связи):

- разобщительные краны КрРШ1, КрРШ3, КрРШ4, КрРШ5, КрРШ6, КрРШ7, КрРШ8 и КрРШ9 должны быть открыты на всех вагонах;

- разобщительный кран КрРШ2 на всех вагонах должен находиться в положении «Штатный режим».

При невыполнении любого из вышеперечисленных условий, проверка тормозов прекращается с выводом сообщения на экран терминала управления и диагностики номера неоткрытых кранов и их местоположение (вагон).

Проверка электропневматического тормоза

После успешного завершения проверки положения ручек разобщительных кранов, на экране монитора управления и диагностики выводится сообщение «Автоматическая проверка ЭПТ».

Во время автоматической проверки ЭПТ производится последовательное задание ступеней торможения индивидуально для каждого вагона. Таблица соответствия ступеней торможения и давлений в цилиндрах тормозных блоков приведена в таблице 3.3.

Таблица 3.3 – Соответствие ступеней торможения ЭПТ и давления в цилиндрах тормозных блоков

| № ступени | Давление в цилиндрах тормозных блоков | ||

| Вагоны 1 и 5 типаМПа | Вагон 2 типаМПа | Вагон 3 типаМПа | |

| 1 | 0,05 | 0,05 | 0,05 |

| 2 | 0,1 | 0,1 | 0,1 |

| 3 | 0,2 | 0,2 | 0,2 |

| 4 | 0,3 | 0,25 | 0,24 |

| 5 | 0,35 | 0,29 | 0,27 |

После задания каждой ступени торможения, по прошествии 5 секунд, с погрешностью ±0,01 МПа, проверяется соответствие давления в цилиндрах тормозных блоков ступени торможения. При соответствии параметров степени торможения и давления в цилиндрах тормозных блоков, выполняется последующая ступень, при несоответствии – на экране монитора выводится соответствующее сообщение.

Проверка давления в цилиндрах тормозных блоков при ступени торможения

После успешного завершения проверки электропневматического тормоза, на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение II и нажать кнопку «Enter» на экране монитора».

При этом если через 15 секунд после постановки ручки контроллера крана машиниста во II положении, зарядное давление в тормозной магистрали в течение 5 секунд будет в пределах от 0,49 до 0,51 МПа, на экран монитора управления и диагностики выводится сообщение «Перевести ручку ККМ в положение V и снизить давление на 0,05 – 0,07 МПа от зарядного и перевести ручку в IV положение». После перевода ручки контроллера крана машиниста в IV положение, необходимо нажать кнопку «Enter» на экране монитора.

При недостаточном снижении давления, на экране монитора выводится сообщение «Снизьте еще давление в ТМ и нажмите кнопку «Enter»».

При снижении давление выше установленных приделов, на экране монитора выводится сообщение «Давление снижено более, чем на 0,07 МПа, переведите ручку ККМ во II положение и нажмите «Enter»».

Если давление в тормозной магистрали снижено в установленных пределах, спустя 5 секунд система управления и диагностики проконтролирует давление в цилиндрах тормозных блоков, которое должно быть в пределах:

- на головных немоторных вагонах (тип 1) – не менее 0,6 МПа;

- на промежуточных моторных вагонах (тип 2) и промежуточных вагонах (тип 3) – не менее 0,5 МПа.

Если давление в цилиндрах тормозных блоков ниже указанных значений, то проверка прекращается с выводом на экран монитора управления и диагностики сообщения «Давление в ТЦ не соответствует заданному».

При соблюдении указанных параметров, система управления и диагностики в течение 60 секунд контролирует снижение давления в цилиндрах тормозных блоков. Если за 60 секунд давление сжатого воздуха в цилиндрах тормозных блоков снизится на 0,03 МПа от начальной величины, то проверка прекращается с выводом на экран монитора управления и диагностики сообщения «Самопроизвольный отпуск тормозов вагона (с указанием номера)».

Проверка экстренного торможения от контроллера ТЯГА-ТОРМОЖЕНИЯ

После успешного завершения контроля автоматического тормоза на экран монитора управления и диагностики выводится сообщение «Установить ручку ККМ в положение II и нажать кнопку «Enter» на экране монитора».

При этом если через 15 секунд после постановки ручки контроллера крана машиниста во II положении, зарядное давление в тормозной магистрали в течение 5 секунд будет в пределах от 0,49 до 0,51 МПа, на экран монитора управления и диагностики выводится сообщение «Установить ручку контроллера ТЯГА-ТОРМОЖЕНИЕ в положение «Экстренное торможение». Если за указанный период времени зарядное давление в тормозной магистрали не соответствует указанным величинам, на экран монитора управления и диагностики выводится сообщение «Давление в тормозной магистрали не соответствует зарядному».

После постановки ручки контроллера ТЯГА-ТОРМОЖЕНИЕ в положение экстренного торможения, система управления контролирует снижение давления в тормозной магистрали с 0,49 МПа до 0,15 МПа за время не более 3 секунд (для электропоезда 5-вагонной составности) и не более 6 секунд (для сдвоенного электропоезда).

Если за указанный период времени не произошло снижение давления в тормозной магистрали до указанной величины, на экран монитора управления и диагностики выводится сообщение «Слишком низкий темп разрядки тормозной магистрали».

При выполнении всех условий, на экране управления и диагностики выводится сообщение «Проверка прошла успешно, вернитесь в основной экран».

| ВНИМАНИЕ При проверке тормозов, давление в цилиндрах тормозных блоков ниже 0,025 МПа принимается равным нулю. |

в) Порядок удаления конденсата из трубопроводов тормозного и пневматического оборудования

Удаление конденсата на электропоезде включает в себя продувку главных резервуаров через клапан сбрасывающий КС, а также тормозной и питательной магистрали через концевые краны КНК1 и КНК2 головных вагонов.

Так как распределение конденсата неравномерно и его количество уменьшается по мере удаления от агрегата компрессорного, продувку главных резервуаров вагонов электропоезда необходимо производить поочередно, начиная с головных немоторных вагонов (тип 1), переходя на промежуточные моторные вагоны (тип 2) и заканчивая промежуточным вагоном (тип 3). При этом необходимо потянуть за кольцо клапана сбрасывающего КС главных резервуаров перпендикулярно вертикальной оси клапана – до появления выхода конденсата. При начале выхода сжатого воздуха, кольцо клапана отпустить и клапан закроется. Выполнить трехкратное открытие клапана с выдержкой по времени: 1 секунда – в открытом положении; 3 секунды – в закрытом положении.

Продувка тормозной и питательной магистралей через концевые рукава проводится сначала со стороны не активной кабины управления, а затем со стороны активной кабины управления. Продувка производится двух – трех кратным плавным неполным открытием концевых кранов КНК1 и КНК2.

| ВНИМАНИЕ При продувке тормозной и питательной магистрали концевой рукав должен быть надежно зафиксирован. |

3.2.5 Экипировка электропоезда

Экипировка электропоезда выполняется как в основном депо, так и в пунктах оборота и включает в себя

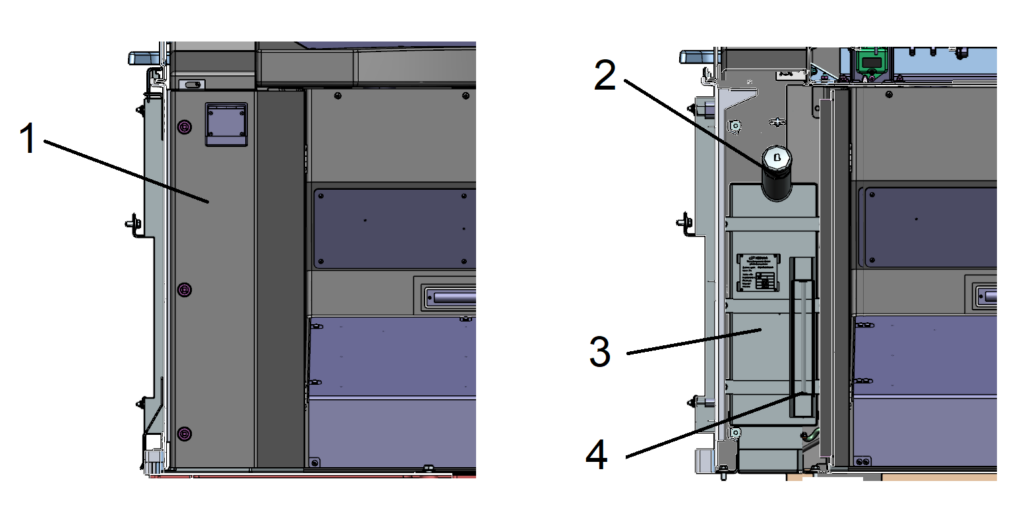

- заправку бочков стеклоомывателя в каждой кабине управления (для чего снять панель левой тумбы пульта управления, открутить крышку бочка стеклоомывателя и по мерному стеклу добавить необходимое количество омывающей жидкости) (рисунок 3.2);

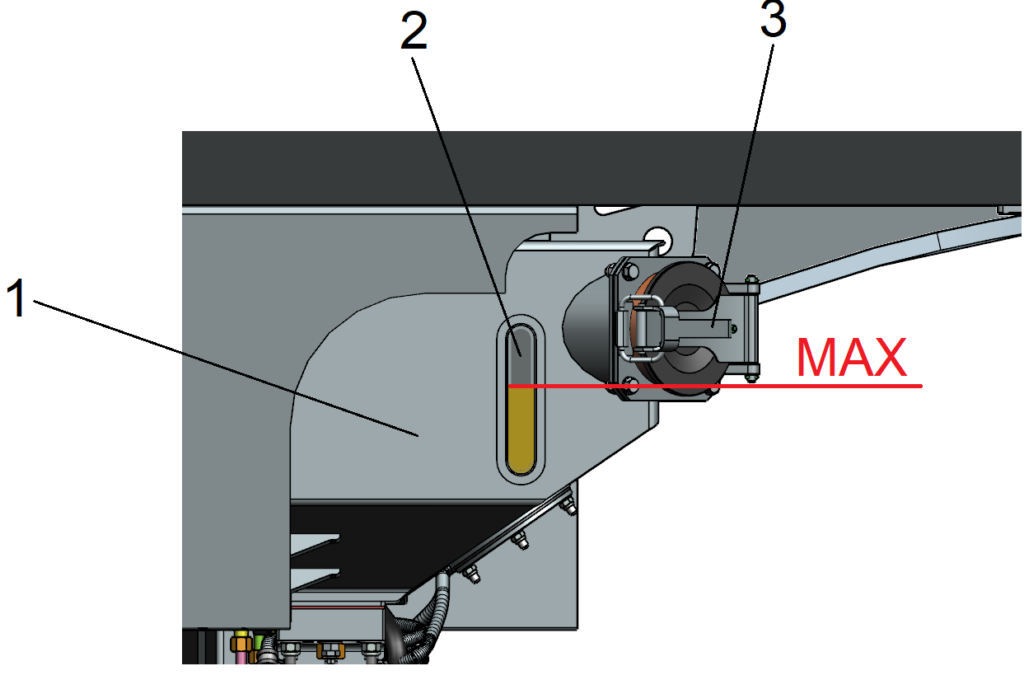

- пополнение запасов песка (для чего открыть крышку песочного бункера и по мерному стеклу пополнить запас уровня песка – максимальный уровень заправки песка по нижнему краю горловины бункера) (рисунок 3.3);

- пополнение масла в картерах винтовых блоков компрессорных агрегатов (при необходимости);

- пополнение запасов питьевой воды и одноразовых стаканов для кулеров пассажирских салонах.

- заправка баков санитарных модулей чистой водой и очистка баков санитарных модулей от серой воды (порядок заправки и слива воды описан в Приложении Г);

Порядок экипировки электропоезда определяется владельцем инфраструктуры исходя из местных условий.

3.2.6 Очистка подвагонного оборудования (в зимний период)

При выполнении технического обслуживания ТО1 в зимнее время года, локомотивная бригада обязана обращать внимание намерзание снега и льда на подвагонное оборудование электропоезда. Значительные массы снега и льда в процессе эксплуатации электропоезда должны быть удалены.

Удаление снега и льда в подвагонном пространстве электропоезда позволяет уменьшить влияние негативных факторов на работу оборудования и как следствие снизить случаи отказов в зимний период. К таким негативным фактора относятся:

- перемерзания и образования ледяных пробок выпускных отверстий модулей противоюзной защиты;

- перемерзания и образования ледяных пробок выпускных отверстий приборов управления и тормозной магистрали;

- накопление снежных масс и ледяных образований на выдвижных подножках и внутри буферных элементов;

- утечки охлаждающей жидкости через поврежденные соединений трубопроводов системы охлаждения, вследствие воздействия снежных масс и льда;

- накопление снежных масс и ледяных образований на элементах тележек, в том числе на элементах рессорного подвешивания;

- повреждение клапана и тяги регулятора положения кузова по причине обледенения;

- замерзание заправочных горловин для заправки водой резервуаров туалетных модулей;

- образование льда, на клещевых механизмах, препятствующее отпуску стояночного тормоза;

- образование снежных масс и льда на головной автосцепке;

- обрыв кабелей, излом разъемов, повреждение датчиков из-за критического веса снежных масс и образования на них льда;

- ограничение функционирования тифонов и свистка;

- накопление снежных масс и ледяных образований как внутри, так и снаружи контейнеров компрессорных установок, в частности препятствующих забору охлаждающего воздуха и перегреву электродвигателей;

- выход поврежденных элементов, а также наростов снега и льда за нижний габарит подвижного состава с последующим срабатыванием путевых устройств контроля габарита.

Механическую очистку подвагонного оборудования от снега и льда необходимо производить с использованием инструмента без острых граней, исключающим повреждение поверхности оборудования и кабельных элементов (кабелей, датчиков, разъемов) электропоезда – деревянные или резиновые молотки (киянки) весом не более 1 кг, деревянные скребки, щетки с мягкой полимерной щетиной.

Очистка электрического оборудования производится при отсутствии напряжения 3 кВ (т.е. при опущенных токоприемниках и отключенного внешнего питания 3 кВ), а также при отсутствии питающего напряжения от внешнего источника 380 В.

При выполнении технического обслуживания ТО-1 локомотивная бригада в первую очередь должна производить очистку следующего оборудования:

а) выдвижные подножки (при их наличии)

Перед началом очистки выдвижной подножки, необходимо на приводе наружных автоматических дверей, перевести переключатель подножки в режим ручного управления. При помощи инструмента, произвести очистку выдвижной подножки от снега и льда, исключая повреждение поверхности подножки и кабельных элементов. Особое внимание при очистке уделить образованию льда на подвижных элементах подножки. После очистки, необходимо вручную выдвинуть и задвинуть подножку, удостоверившись в свободности и плавности хода. Далее установить шунтирующий переключатель выдвижной подножки на приводе автоматических наружных дверей в рабочее положение и проверить работу выдвижной подножки с пульта управления.

б) Подвагонные контейнеры тягового и вспомогательного оборудования

Очистку подвагонных контейнеров необходимо производить с особой осторожностью, исключающей повреждение поверхности оборудования, пневматических соединений, электрических кабелей и разъемов.

При очистке вспомогательного оборудования следует уделить внимание очистке жалюзи контейнеров агрегатов компрессорных.

в) тележки

Очистку тележек необходимо производить при помощи инструмента, исключающего повреждение пневматических соединений и трубопроводов, а также кабелей идущим к тяговым электродвигателям и датчикам расположенных на буксовых узлах.

При очистке подвагонного оборудования следует уделить особое внимание выходящих за нижний габарит ледяных образований и снежных масс.

Ресурсы

Контакты

ул. Советская, д. 1, 3 этаж, офис 314, рп. Быково, г.о. Раменский, Московская обл., 140150

8 (495) 266-60-56

8 (926) 556-63-37

Отправить e-mail

Ежедневно: 10:00 - 20:00

Перерыв: 13:00 - 14:00

Выходные и праздничные дни: по предварительной записи

© 2024-2025 Общество с ограниченной ответственностью "Правовое агентство" (ИНН: 9709112367) © Все права защищены. Интернет-сайт носит исключительно общий информационный характер, предложением заключить какую-либо сделку или публичной офертой не является.